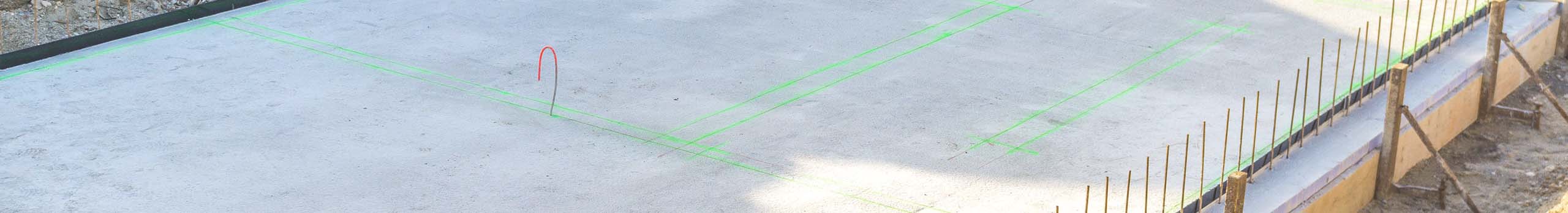

Dass Produkte, bzw. Dämmstoffe, die in der Perimeterdämmung Verwendung finden, belastbar sein müssen, liegt auf der Hand. Immerhin steht das ganze Gebäude für viele Jahrzehnte auf diesem Fundament – Materialschwächen müssen unbedingt und garantiert ausgeschlossen werden.

Wie extrem hoch die Qualitätsanforderungen beim Dämmen von Keller, Bodenplatte und anderen erdberührenden Bauteilen tatsächlich sind, weiß im Detail allerdings meist nur der Fachmann, bzw. die Hersteller. Dem interessierten Laien fällt in der Beschäftigung mit dem Thema Wärmedämmung zunächst wohl nur eins auf: besonders viele Alternativen gibt es nicht.

XPS: Ein Dämmstoff, der es in sich hat

XPS ist ein Kunststoff-Hartschaum, der aus Polystyrol besteht. In der Herstellung von XPS wird das Polystyrol jedoch nicht expandiert, sondern extrudiert. Dieser kleine Unterschied macht die wichtigsten Eigenschaften von XPS aus: extrem hohe Druckfestigkeit und unerreichte Feuchteunempfindlichkeit. XPS ist zugegebenermaßen eine etwas technische Bezeichnung – man spricht auch von Extruderschaum, weil die Hartschaumplatten in einem Extruder produziert werden.

Was heißt „extrudiert“ – und warum ist das wichtig?

Warum sind die Platten aus XPS so druckfest? Das Geheimnis liegt in der Produktion, genauer gesagt im Extruder. Ein Extruder ist eine kunststoffverarbeitende Produktionsmaschine, in dem Kunststoff bei hohen Temperaturen geschmolzen und dabei unter hohem Druck stark verdichtet wird. Dabei durchläuft die Kunststoffmasse den Extruder auf einem Förderband und wird am Ende aus einer formgebenden Öffnung herausgepresst.

Bei der Herstellung von XPS wird der Polystyrol-Masse eine Mischung aus Kohlendioxid und so genannten Co-Treibmitteln hinzugefügt. Dadurch schäumt das Material auf, wenn es den Extruder verlässt und unter normalen Luftdruck gerät. Das im Extruder verflüssigte Treibmittel wird dann wieder gasförmig, füllt die Poren der entstehenden Dämmstoffplatten – fertig ist das XPS.

Unerreichte Eigenschaften

Aufgrund der Verdichtung im Extruder ist das fertige XPS sehr dicht. Das kann jeder sehen: während man beim Styropor die einzelnen Polystyrol-Kügelchen noch problemlos mit bloßem Auge erkennen kann, ist XPS aus viel kleineren Teilchen zusammengebaut und hat ein dichteres, geschlossenes Zellgefüge. Die Dämmstoffplatten werden für gewöhnlich mit Rohdichten zwischen 20 und 50 Kilogramm pro Kubikmeter produziert. Und eins ist klar: Je dichter der Dämmstoff, umso besser die Dämmung. Und darum wird in der Perimeterdämmung (wie auch beim Dämmen von Dach oder Umkehrdach) meistens XPS verwendet.

So wasserdicht wie möglich

Wegen dieser „Geschlossenzelligkeit“ nimmt die Oberfläche des extrudierten Hartschaums kaum Wasser auf. Wenn der Dämmstoff über lange Zeiträume dauerhaft im Kontakt mit Wasser steht, kann sich zwar Feuchtigkeit ansammeln – aber im Vergleich zu Faserdämmstoffen wie Mineralwolle ist die mögliche Feuchtebelastung deutlich geringer. Dadurch ist XPS auch besonders verrottungsfest, denn wo es keine oder kaum Feuchtigkeit gibt, existiert auch kein Nährboden für Mikroorganismen.

Zugleich ist Extruderschaum resistent gegen die üblichen, in der Luft oder im Boden vorkommenden Chemikalien – etwa gegen Streusalzlösungen.

Druckfest bis zum geht nicht mehr

Die zweite besondere Eigenschaft von XPS ist die enorme Druckfestigkeit: Der Schaumstoff hält – je nach Rohdichte – einem Druck von bis zu 70 Tonnen pro Quadratmeter (!) stand. In der Praxis relevanter als dieser Wert ist aber das so genannte Kriechverhalten des Materials. Diese Kenngröße gibt an, wie viel Gewicht auf dem XPS als Dauerdruckspannung lasten kann, ohne dass sich das Material innerhalb von 50 Jahren mehr als 2 Prozent staucht. Im Prinzip reicht es zu wissen: Platten aus XPS können das Gewicht eines mehrstöckigen Hauses ohne größere Stauchungen über Jahrzehnte gut „ertragen“.